Verkauf & Versand ausschließlich an Firmenkunden in Deutschland.

Entdecken Sie die Innovation des iTEC-C Minimalmengenkühlschmiersystems. Mit präzisem Sprühstrahl, ohne Nebelbildung, und sofortiger Aktivierung nach dem Einschalten optimiert es Ihre Fertigungsprozesse. Einfache Installation und kein Nachtropfen der Düse machen Ihre Produktion effizienter denn je.

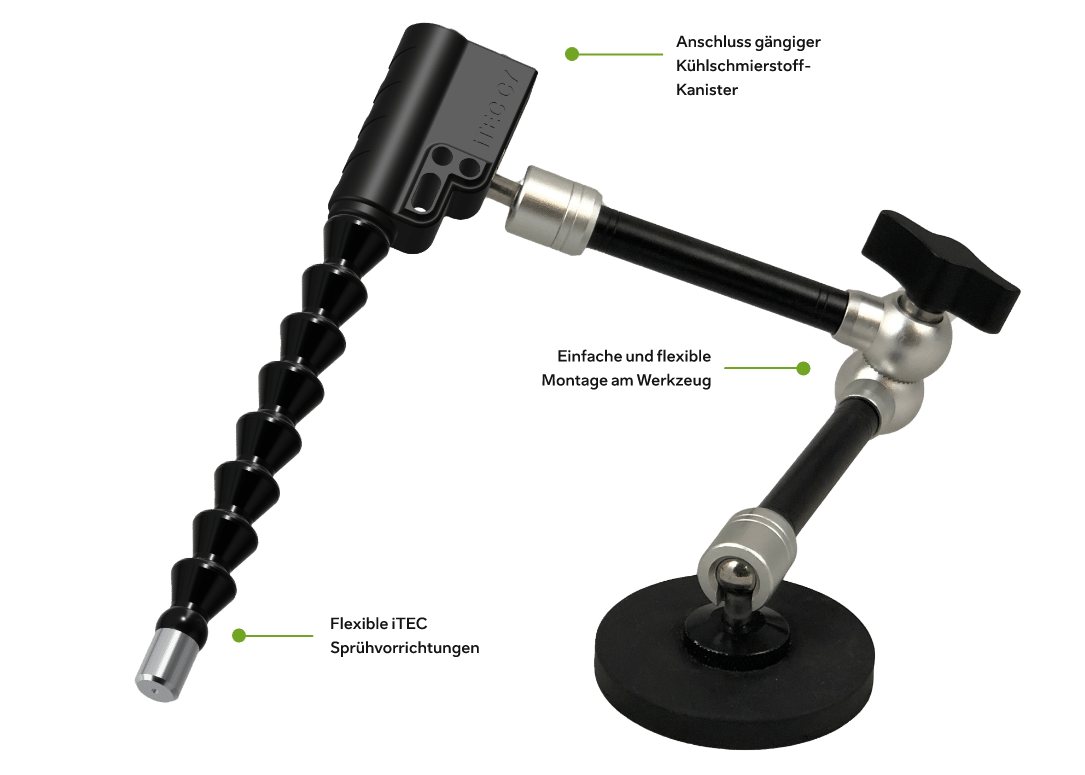

Der iTEC C7 Sprühkopf ist die perfekte Lösung für vielseitige Kühlschmieranwendungen. Er kann mit niedrigviskosen Kühlschmierstoffen im Saugprinzip oder mit höherviskosen Kühlschmierstoffen im Druckprinzip betrieben werden.

Stellen Sie sicher, dass der iTEC-C7 Sprühkopf korrekt an Ihre Druckluftquelle angeschlossen ist. Überprüfen Sie die Kompatibilität mit Ihrem Kühlschmierstoff.

Öffnen Sie die Druckluftzufuhr zum iTEC-C7 Sprühkopf, um das Venturi-System zu aktivieren. Dadurch ermöglichen wir die Selbstansaugung des Kühlschmierstoffs. Je nach Präferenz für die Minimalmengenkühlschmierung eine wasserlösliche Bohrmilch oder ölbasierte Schmierstoffe.

Sobald das Venturi-System aktiv ist, beginnt die innen-mischende Venturi-Düse automatisch mit der Vermischung des Kühlschmierstoffs mit Druckluft. Dies erzeugt einen feinen Sprühstrahl für die Anwendung.

Nach Gebrauch schalten Sie die Druckluftzufuhr ab, um das Ventil im iTEC-C7 Sprühkopf zu aktivieren, das den Flüssigkeitsstrom unterbricht. Dadurch verhindern Sie Nachtröpfeln, und der Kühlschmierstoff wird in der Venturi-Düse vorgehalten.

Unsere Minimalmengenschmiersysteme sind die ideale Lösung für Unternehmen, die CNC-Maschinen, Drehbänke, Fräsmaschinen, Bohrmaschinen und ähnliche Werkzeugmaschinen nutzen. Wir unterstützen Kunststoff- und metallverarbeitende Betriebe, Maschinenbauunternehmen, Automobilhersteller, Elektrotechnik-Industrie, Luft- und Raumfahrtunternehmen sowie Werkzeug- und Formenbauunternehmen dabei, ihre Fertigungsprozesse zu optimieren. Steigern Sie die Werkzeuglebensdauer, verbessern Sie die Oberflächenqualität und senken Sie die Produktionskosten mit unseren umweltfreundlichen, wasserbasierten Schmierstoffen.

Minimalmengenkühlschmiersysteme bieten entscheidende Vorteile:

iTEC-Minimalmengenkühlschmiersysteme sind die Wahl für Unternehmen, die Kosten senken, Produktivität steigern und die Umweltauswirkungen reduzieren möchten.